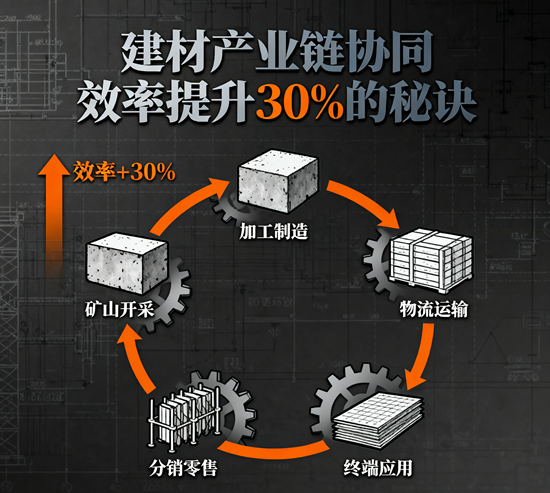

在全球產業鏈加速重構、綠色低碳轉型迫在眉睫的2025年,建材行業正經歷一場由工業互聯網驅動的效率革命。當傳統建材企業還在為庫存積壓、生產滯后、供應鏈斷鏈等問題焦頭爛額時,先行者已通過工業互聯網平臺實現全產業鏈協同效率提升30%以上,甚至催生出“按需生產”“零庫存交付”等新模式。這場變革的背后,是數據流動、智能決策與生態重構的深度融合。

一、數據穿透:打破產業鏈“信息孤島”

建材產業鏈長、環節多,從原材料開采到終端交付涉及數十個節點,傳統模式下各環節數據割裂,導致需求預測偏差率高達40%。工業互聯網平臺通過部署物聯網傳感器、邊緣計算設備,實現了從礦山開采、水泥生產到工地施工的全流程數據采集與實時共享。

以中國磚瓦工業互聯網平臺為例,該平臺通過在窯爐、破碎機等關鍵設備加裝智能終端,實時采集溫度、振動、能耗等200余項參數,結合AI算法預測設備故障,將非計劃停機時間減少65%。更關鍵的是,平臺將生產數據與供應鏈系統打通,當某地區磚瓦庫存低于安全閾值時,系統自動觸發鄰近工廠的排產調整,確保48小時內完成補貨。這種“數據驅動的彈性供應鏈”模式,使某大型建材集團庫存周轉率提升28%,運輸成本下降19%。

二、智能調度:讓生產線“讀懂”市場需求

在傳統建材生產中,訂單響應周期長達15-30天,而工業互聯網平臺通過數字孿生技術構建的虛擬工廠,可將這一周期壓縮至72小時內。以榮耀終端智能制造產業園為例,其基于5G+工業互聯網平臺打造的“拉式精準配送”系統,通過實時分析3000余個門店的銷售數據,動態調整手機組裝線的物料配送計劃,使線邊倉庫存天數從4.9天降至1天,倉庫空間利用率提升40%。

這種“需求感知-智能排產-柔性制造”的閉環,在建材行業同樣得到驗證。某裝配式建筑企業通過工業互聯網平臺整合設計、生產、物流數據,實現PC構件(預制混凝土構件)的“訂單式生產”。當平臺檢測到某區域保障房項目需求激增時,系統自動協調3家工廠調整生產線,將標準構件產能向該項目傾斜,同時通過3D打印技術快速生產異形構件,最終使項目交付周期縮短35%,成本降低12%。

三、生態重構:從“單點突破”到“群體進化”

工業互聯網平臺的真正價值,在于構建一個開放共贏的產業生態。在陜西,某建材科技公司通過搭建統產統銷平臺,將水泥、礦粉等產品的生產計劃與陜煤集團內部20余家礦山的固廢排放數據實時聯動。當某礦山產生大量煤矸石時,平臺自動匹配附近水泥廠的生產需求,調整配料方案實現固廢“變廢為寶”。這種“固廢消納-原料優化-成本降低”的生態循環,使該企業年消納固廢超50萬噸,同時降低原料成本18%。

更值得關注的是,工業互聯網平臺正在催生新的服務模式。某建材企業基于平臺數據開發出“碳足跡追蹤”功能,可實時計算每批產品的碳排放量,并為下游客戶提供碳減排優化方案。這一創新不僅幫助客戶滿足ESG(環境、社會和公司治理)要求,更開辟出年產值超2億元的綠色服務市場。

四、技術融合:5G+AI+區塊鏈的“協同效應”

工業互聯網平臺的效能釋放,離不開5G、人工智能、區塊鏈等技術的深度融合。在上汽寧德基地,5G網絡支撐起10000余個傳感器的實時數據傳輸,結合AI算法實現生產節拍動態優化,最終達成“1分鐘1輛車”的極致效率;在某跨國建材集團的供應鏈金融項目中,區塊鏈技術確保了從原材料采購到終端交付的全流程數據不可篡改,使中小企業融資周期從45天縮短至7天,壞賬率下降至0.3%。

這種技術融合正在重塑行業競爭格局。據統計,2025年我國工業互聯網平臺應用已覆蓋85%以上的建材龍頭企業,其中實現多技術協同的企業,其人均產值較傳統企業高出2.3倍,市場響應速度提升50%以上。

結語:從“效率工具”到“產業基石”

當工業互聯網平臺從單一的生產優化工具升級為產業協同的“數字底座”,建材行業正迎來從規模擴張到價值創造的質變。那些率先完成數字化改造的企業,不僅實現了30%以上的協同效率提升,更構建起難以復制的競爭壁壘。正如中國工業互聯網研究院院長所言:“未來的建材產業競爭,將是平臺生態的競爭。”在這場變革中,唯有以開放心態擁抱工業互聯網的企業,才能在新一輪產業周期中占據制高點。

- END -

免責聲明:此文內容為本網站轉載企業宣傳資訊,僅代表作者個人觀點,與本網無關。文中內容僅供讀者參考,并請自行核實相關內容。如用戶將之作為消費行為參考,本網敬告用戶需審慎決定。本網不承擔任何經濟和法律責任。

<li id="4aoq4"></li>